電路腐蝕實驗,空氣中有很多腐蝕性氣體,如H2S、NO2、H2S、鹵素氣體等。,與(yǔ)水蒸氣反應後呈酸性。當(dāng)PCB在使用過程中長時間處於酸性狀態時,銅箔、ic引腳、元器件等(děng)。被(bèi)腐蝕形成開路和短路,導致電子產品失效。

除了腐蝕性氣體含量對(duì)PCB的影響外,環境因素還包括溫度、濕度(dù)、海鹽霧、灰塵等。MFG氣體腐蝕(shí)實驗是在溫度、相對濕度、腐蝕氣體濃度等重要變量(如體積轉化率和氣體流量)的監控下,加速模擬腐蝕現象。

參考實驗標準:

通用工業標準:

ASTM 827-製造環境試驗

ASTM 845-電氣插頭的製造(zào)試驗

美(měi)國(guó)國(guó)家標準協會,環境影響評估-364-65A-製造試驗

IEC 60068-2-60-製造腐蝕試驗

ISO 21207-加速腐蝕試驗-氣體-中性鹽噴霧(wù)幹燥循環試驗

GB/T 7762-2003硫化橡(xiàng)膠或熱塑性橡(xiàng)膠抗臭(chòu)氧開裂靜態拉伸試驗

GB/T 2423.51-2012環境試驗第2部分:試驗方法試驗(yàn)Ke:流動混合氣體的腐蝕試驗

IEC60068-2-60/GB-T 2423.51實驗程序(無氯(lǜ)實驗程序)

實驗過程:

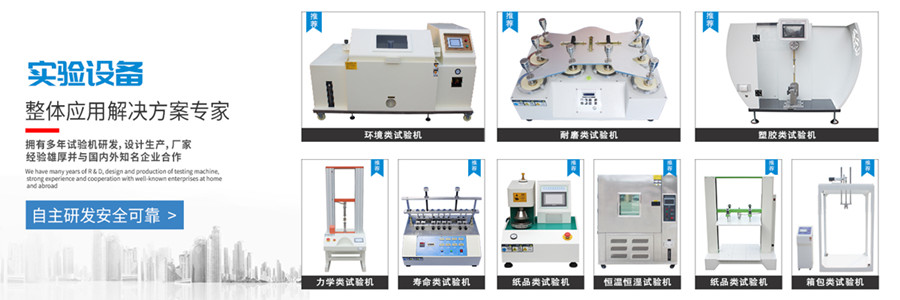

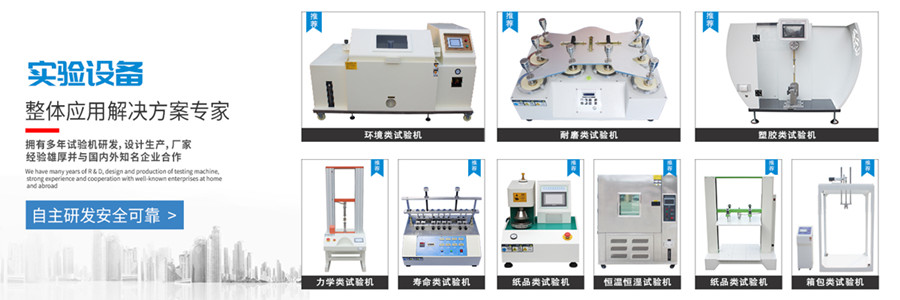

設(shè)備:混合氣體測試箱。

IEC60068-2-60/GB-T 2423.51對含氯實驗程序的描述如下:

1.調(diào)節溫度和(hé)濕度

2.引入氯氣並使其穩定(dìng)

3.穩定溫度、濕(shī)度和氯濃度。(氯濃度初始(shǐ)階段,與實驗樣品有較高(gāo)的初始化學反應(yīng)和吸附速(sù)率,應至少保(bǎo)持2h,長(zhǎng)不超過24h)

4.注入氣體使其穩定。試驗(yàn)過程中,溫(wēn)度、濕度和氣體濃度(氯除外)應保持在規定範圍內。

5.試驗結束後,停止引入除氯氣以外的(de)其他(tā)氣(qì)體,並測量(liàng)氯氣濃(nóng)度。

6.取出樣品。

H2S體積分數會加速腐蝕現象。權威實驗室通過增加H2S氣體的濃度來加速腐蝕過程。實(shí)驗安排和時間(jiān)如下:

腐蝕(shí)檢測方法:

在(zài)氣體腐蝕實驗中,通常使用銅片和銀片(piàn)作為參(cān)考樣品,對參考(kǎo)樣品和實驗(yàn)樣品進行暴露腐蝕實驗,以驗證實驗與標準中規定(dìng)的各種限值的一致性。樣品的重量增加將作為合規性的(de)衡量標準。

ISA 71.04過程(chéng)測控係統環境條件:大氣汙染物(wù)給(gěi)出了(le)銅、銀試樣的反應性環境分類(1985版隻給出了銅試樣的分類(lèi)依據,2013新版增加了銀的反應性依據)。

1)嚴重性G1。弱點-環境控製得很好,所以(yǐ)在確定(dìng)設備的可靠性時(shí)沒有必要考慮腐蝕因素(sù)。

2)嚴重程度G2。介質(zhì)環境(jìng)腐蝕是可測量的,可能是決定設(shè)備可靠性的因素之一。

3)嚴(yán)重性G3。強(qiáng)環境會造成腐蝕破壞。應對環(huán)境進行進一(yī)步評估,以確定是控製環境還是引(yǐn)入專門(mén)設(shè)計的密封裝置。

4)嚴重性GX。嚴重-在這種環(huán)境下,隻(zhī)能使用專門設計(jì)的密封設備。設備的規格應由用戶和製(zhì)造商協商決定。

銅腐蝕(shí)是非線性的,經驗公式推導如下:

:30天後的等效膜厚

:測試(shì)時間後的薄膜厚度

:30天

:實際實驗時間

a在G1是(shì)0.3,在G2是0.5,在G3和GX是1。

銀的腐蝕速率被(bèi)認為是線性的。

除(chú)了稱重比例,還需要通過PCB外觀檢查來(lái)判斷。

常見的(de)印刷電路板防(fáng)腐方法:

(1)元器件選擇:選擇抗硫化或非硫化電阻。

(2) PCB表麵處理工藝:無鉛熱風整平、浸錫、禁止浸銀、高溫有機焊料保護、化(huà)學鍍鎳金慎用。

(3)助焊劑的選擇和清洗:PCB殘留物更容(róng)易引起(qǐ)吸濕,助焊劑的H+會分解氧化銅加速腐(fǔ)蝕。通過有效清潔(jié)焊劑殘留(liú)物或選擇合適的焊劑產品來降(jiàng)腐蝕風險。

(4) PCB布局設計。